干熄焦在生產過程中會產生大量的顆粒污染物( 主要是焦粉) ���,為了減少揚塵以及符合大氣污染物的排放標準��,須對含塵氣體進行凈化處理�����。干熄焦除塵用于控制并收集干熄焦在裝���、排焦過程及焦炭在轉運過程中散發的大量焦粉塵��。干熄焦除塵站的塵源主要來自干熄爐頂裝入裝置處��、干熄爐爐頂常用放散口��、干熄爐預存段壓力調節放散口�����、干熄爐底部排焦處及運焦皮帶吸塵點�����。環境除塵的工作原理是利用除塵風機產生吸力����,在管式冷卻器內對高溫煙氣進行冷卻��,利用百葉式預除塵器將整個排焦系統的低溫煙氣進行預除塵; 上述兩種煙氣在低壓脈沖布袋除塵器內匯合�,過濾回收顆粒粉塵后排向大氣��。

一����、焦化廠干熄焦篩焦樓除塵器一次除塵工藝

干熄焦裝置所采用的在重力作用下沉降灰塵的設備��,是尺寸很大的矩形沉降室�����,在沉降室中氣流運動速度大為減少����,而氣體停留的時間則較長�����。焦塵沉降定配置在高溫區(600--800℃)�����,干熄焦室到余熱鍋爐的過渡性氣體通道如圖2-5或2-6所示�,在重力作用下�����,懸浮的顆粒狀粉塵自運動的氣流中沉降下來���。

焦塵是磨蝕性很強的物質���,對干熄焦裝置的各單元進行抗磨蝕的防護具有實際意義��,主要是_熄焦裝置操作可靠和耐久���。故在干熄爐的出口與鍋爐之間建設一次除塵的目的主要是為了保護鍋爐���。進入一次除塵的含塵量大約在10-13 g/m3���,經過重力沉降式除塵后進入鍋爐的循環氣體含塵量大約在7-10 g/m3�,這種情況下的含塵氣體對鍋爐內部的磨損已經不大了�,很好地保護了鍋爐���。

二���、焦化廠干熄焦篩焦樓除塵器二次除塵(陶瓷多管旋風分離式)

作為干熄焦的二級除塵�����,目前均采用陶瓷多管旋風分離式�����,多管旋風除塵器是指多個單旋風除塵器并聯使用組成一體并共用進氣室和排氣室�����,以及共用灰斗��,而形成多管除塵器��。多管旋風除塵器中每個旋風子大小適中���,數理適中��。多管旋風除塵器的特點是:

1���、因多個小型旋風除塵器并聯使用��,在處理機同風量情況下除塵效率高�;

2���、節約安裝占地面積��;

3���、多管旋風分離除塵器比單管并聯使用的除塵裝置阻力損失小�����。

單個旋風分離除塵器的優點是結構簡單��,造價便宜�,占地面積小�����,無運動部件���。操作維修方便���,壓力損失中等�,動力消耗不大�����;缺點是:除塵效率不高��,對于流量變化大的含塵氣體性能較差�。旋風除塵器可以單獨使用���,也可以作多級除塵系統的預級除塵使用���,適捕集小于5um塵粒的效率不高�。

三��、干熄焦篩焦樓除塵器---環境除塵器

目前在干熄焦的環境除塵器廣泛采用袋式除塵器

1�����、袋式除塵器的基礎知識

袋式除塵器是指利用纖維性濾袋捕集粉塵的除塵設備��。濾袋的材質是纖維���、化學合成纖維��、玻璃纖維���、金屬纖維或其他材料�。用這些材料織造成濾布�����,再把濾布縫制成各種形狀的濾袋��,如圓形����、扇形�����、波紋形或菱形等�。用濾袋進行過濾與分離粉塵顆粒時��,可以讓含塵氣體從濾袋外部進入到內部����,把粉塵分離在濾袋外表面��,也可以使含塵氣體從濾袋內部流向外部���,將粉塵分離在濾袋內表面���。含塵氣體通過濾袋分離與過濾完成除塵過程����。粉塵經濾袋被過濾分離所受到的力在各種除塵技術中是復雜的��。盡管有許多過濾器分離表達方程式�,但不足以定量表示符合實際結果的除塵效率���、過濾阻力等各種因果關系���。所以說����,袋式除塵技術是一種科學和實踐經驗結合的產物���。

袋式除塵器的突出優點是除塵效率高����,除塵效率一般> 99%�����。運行穩定����,不受風量波動影響��,適應性強��,不受粉塵比電阻值限制��。因此����,應用中備受青睞�。它的應用數量約占各類除塵器的總量的60%—70%���。袋式除塵器的不足之外是對潮解��、黏性粉塵不如濕式除塵器���。

2���、工藝流程:

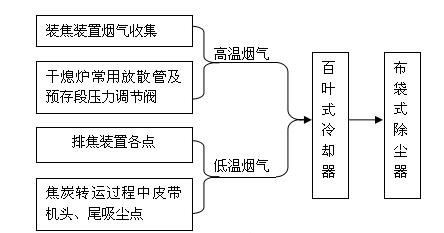

環境除塵站通過除塵風機產生的吸力���,推動整個系統的氣體流動�����。來自裝入裝置的高溫煙氣�、干熄焦爐爐頂常用放散口以及預存段壓力調節處高溫煙氣與來自振動給料器��、旋轉密封閥�����、皮帶轉運各點以及焦倉等的低溫煙氣����,進入管式冷卻器或進入百葉式冷卻器�,將氣體進行冷卻及分離含塵氣體中的粗顆粒粉塵��。以過管式冷卻器或百葉式冷卻器后進入布袋式除塵器�����,除塵完畢后經由風機從煙囪進行排放��。從外界來的壓縮空氣經由儲氣罐后���,依次提供給布袋式除塵器進行清灰作業和干熄焦系統現場氣動閥儀表用風���。環境除塵系統外排含塵量要求不大于50 mg/m3��。在管式冷卻器或百葉式冷卻以及脈沖式布袋除塵收集下來的粉塵�,經過格式卸灰閥到刮板機會和后外送���。

含塵煙氣流程:

含塵煙氣主要分為高溫和低溫煙氣兩種:高溫主要來源于干熄爐頂裝焦系統以及部分放散點��;低溫煙氣主要來自于排焦部位����、焦炭轉運過程中產生的煙氣�。在干熄焦進行裝焦時���,干熄爐爐頂管道上的除塵專用電動閥門進行裝焦時自動打開���,風量同時增加�����,_了裝焦除塵無含塵煙氣揚起�,杜絕大氣污染���。由于現在設計院設計的干熄焦的不同�����,在干熄焦的環境除塵中高溫煙氣有的干熄焦采用了xian進入管式冷卻器后再進入布袋式除塵器的流程����,有得則是直接進入布袋除塵器���,現以濟鋼100t/h與150t/h干熄焦環境除塵流程進行說明,如下圖1所示����。